計測こだわりメモ

計測とシステム提案の計測テクノ

はじめに

こんにちは、計測テクノのテクオです。

こんにちは、計測テクノのテクオです。

ここでは現場計測についてのやさしい説明と思いついたことを書き連ねていこうと思います。

どうぞ気楽にご覧下さい。

なお右側の「計測こだわりメモ」メニューボタンは、「カテゴリーごとの概要目次」になっておりますので、そちらから知りたい項目に簡単にジャンプできます。

測定と計測

まず、はじめに「計測」って何でしょうか?

「測定」なら「体重測定」など結構耳にしますが、では「測定」と「計測」の違いって何でしょうか?

【測定 ( measurement メジャメント ) 】とは

「ある量を基準として用いる量と比較」し、「数値又は符号を用いて表す」ことをいう。【計測 ( instrumentation インスツルメンテーション ) 】とは

「特定の目的」をもって、「事物を量的にとらえる」ための「方法・手段を考究」し、「実施」し、「その結果を用いて所期の目的を達成する」ことをいう。(以上、JISZ8103による定義)

「測定も計測も同じようなもの」と思っていたら、随分表現が違います。

(ただし「国語辞典」では「計測」と「測定」は「意味が同じ」の場合の方が多いようです)

要するに、 「測定」が単に「量を数値化する」という「作業者の領分」であるのに対し

「計測」は「目的・手段・実施・結果(の評価)」を有する「技術者の領分」であるということです。

計測の目的 計測・演算・制御ループ

では、「計測の目的」って何でしょうか?

例えば「自動車を運転」するとき、「前方や周囲を確認して速度を維持し、他者とぶつかりそうになったらブレーキを踏む」といった行動します。

これは

- 「自分の置かれた状況」を「検出」する

- 「検出された結果」から「周辺情報」を認識し、アクセルを踏むか、ブレーキを踏むかの「判断」をする

- 実際の「行動」を起こす

- 「行動の結果」について、1)からの手順を繰り返す

ということです。

(これはまさにPDCAサイクルと基本的に同じですね。)

この例の1)が計測に相当します。

要するに、「計測」というのは「状況を制御するために把握すること」だと考えることができます。

(「測っただけ」では「意味が無い」のです。)

これをまとめると次のような図になります。

「計測結果」に基づいて「現在の状況が目的に合致しているか」を「判断」し、「制御量(どれだけ変化させるか)」を「決定」し、「制御を行う」ということです。

「制御」も「実行して終り」ではなく、制御は現状に対する干渉ですから、「制御したことによる影響」を再検出して演算し「延々と修正を繰り返していく」必要があります。

現場計測では、「安全に効率的に施工が行えているか」を把握することが目的となる場合が多いです。

そして、「計測技術者」とは、言わば「パイロット(水先案内人)」であり、「目的に対して有用な情報をユーザにサービスする技術者」ということができます。

さらに、計測技術者は「特殊な通訳」でもあります。

つまり、「計測対象が計器を通じて訴えていること」は人間の言語ではありませんから、それを「ユーザ」に理解できる形で伝える仕事だからです。

(ユーザが技術の専門家から遠いほどそれを実感するでしょう)

ただし、「どう制御したいかを決定する」のは あくまで計測結果を利用する「ユーザ」の仕事です。

でも例えば「自動制御のマシーンならユーザがいらないんじゃないの?」と思うかもしれません。

しかし、「どのような状態」をもって「正しく制御できた」とみなすかは結局「ユーザーの判断」であり、自動制御のマシーンとは「ユーザーの要求に合わせてあらかじめシステム化したもの」に過ぎないのです。

計測においても現在では大抵の場合、自動計測、自動出力、自動警報、自動制御といった処理がなされますが、その場合でも「有効な計測が実施できているか」を決めるのはユーザということです。

「有用な計測結果をユーザに提供する」ためには、「ユーザが何をしたいのか」が明確でなければならず、またそれを「計測技術者が理解」していなければならないということです。

(「全ておまかせコース」でさえ、結局は「ユーザの要求」が基準で、これがあやふやだとなかなか満足の行く結果にはなりません)

「材料」が計測対象

例えばここに1本の「鉄棒」があったとしてそこに力が作用して歪みや応力が生じるのを計測するとき、この鉄棒のような「計測対象となるもの」をなんと呼ぶのが良いのでしょう?

【材料】 材料工学的。構造材・機能材として力学特性以外に電気特性や化学特性、温度特性などを持つ

【部材】 構造力学的。電気特性や化学特性などは考慮しない

【物体】 物理学的。純粋に抽象的概念化されたもの。

【物質】 原子・化学的。

つまり、

1) 「純粋に物理学的、原子・化学的な理想状態のもの」として扱うなら「物質」「物体」

2) 「構造力学的なもの」としてのみ扱うなら「部材」

3) 「力学特性以外に電気特性や化学特性などを考慮する」なら「材料」

と呼ぶのが良いと考えられます。

では「計測上はどう扱うべきか」といえば、当然「構造力学的特性」は外せませんがそれだけでは不十分で、「電気特性や化学特性、温度特性なども考慮して総合的に評価する」ことが求められます。

ちなみに材料に似たものとして

【原料】 材料にほぼ同じだが、通常、完成品として原型をとどめていない場合に用いる

【素材】 もとになる材料や原料。原材料、食材、繊維など

がありますが、計測の対象としては、「素材」の中で工学的であり、「原料」とは限らず「構造材」も含まれるので、「材料」に集約されます。

結局、この「計測対象となるもの」を「材料」と呼ぶことにします。

定規と物差し

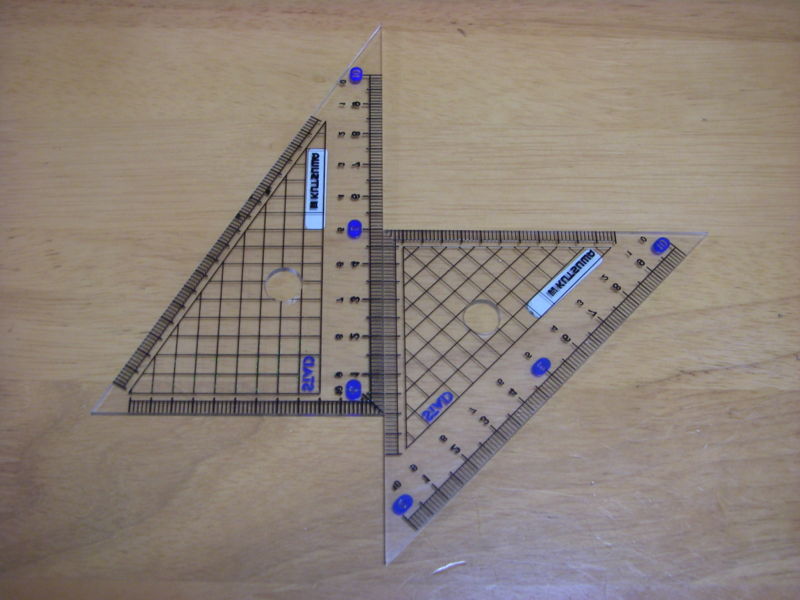

「定規」と「物差し(ものさし)」は混同されがちですが、両者はその「機能」によって呼び分けられます。

「定規とは線分や曲線、角を引くときに用いる文房具」であり、「物差しとは長さを測る計測器具」です。

「定規に目盛りがある」のは「特定の線分をひき易くするため」であって、特に「計量機としての検定や校正証明」を受けたものではなく、距離を測るのに用いると思わぬ計量誤差を引き起こす可能性があります。

「物差し」は、長さを測る計測器具であるため、線分を引こうとすると目盛の溝に当たって引きづらく、また目盛が摩耗して見えにくくなることがあります。

「三角定規」は「定規」であり、「三角スケール」は「物差し」です。

経験と判断

例えば今、「大きな石がこちらに向かって飛んできている」とします。

1) 「その状況を把握する」のが、「計測」です。

2) 計測されたデータから、「このままではぶつかる」という情報を抽出し、さらに「怪我をするので避けなければならない」と「判定する」のが「演算」です。

3) そして、「対処するために具体的に行動する」のが「制御」ということです。

「観測された生データ」というのは、上記の例では「逐次変化する画像」に過ぎませんから、それが(人間にとって)「どういう意味を持つか」を認識することがまず重要です。

そのために「過去の経験情報(や文献情報)」を検索して、まず「大きな石がこちらに飛んでくる」という状況情報を抽出します。

(この「人間の脳が当たり前のようにやっていること」を画像処理ソフトウェアで実現しようとすると、実はかなり大変です)

データと情報

要するに、目に映る画像や数値そのものは「データ」であってそのままでは情報とは言えません。

知識を活用し、そこから「人間にとって有用な要素を抽出したもの」が「情報」ということです。

(言わば、「純金のインゴット」を「情報」とすると、「データ」は掘り出されたばかりの「金鉱石混じりの岩塊」に相当します。)

次に、抽出された情報にもとづいて、「ぶつかると怪我をするから避ける必要がある」という判断情報を演算することが重要です。

それには「過去の同様な事例の結果がどうなったか」の「経験値」といった「知識(データベース)の蓄積」が必要です。

(もし、「なにも学習していない赤ん坊」でも認識するのだとしたら「それは遺伝子情報にあらかじめ書き込まれているのだ」と考えられます。通常「生まれたばかりの赤ん坊」は「危ないも何も分かっていない」と思いますが)

その方法として「経験を重ねる」ことが必要ですが、個人の体験し得ることはたかが知れていますから、「文献を広く読んで過去の類似例を調べる」「有識者の意見を求める」などして「知識データベースを育てる」ことが重要になります。

そして知識データベースに今回の事象情報を照らし合わせ、「このままいくとどうなると予想されるか」「どう対処すべきか」を結論づけるということです。

想像と空想の違い

ちなみに「想像」という言葉があります。

「空想」との区別がついていないことが多いですが、「このままいくとどうなるか」を「事態が現実に起きる前に察知する力」が、いわば想像力であり、「現実には起こりえない」あるいは「そうだったらいいな」という空想とは似ているようでまるで異なるものです。

現象は波として捉える

これは「安定した状態」から「変化させよう」とするため必ず「変化させまいとする反発力」による「押し戻し」を生じ、「なお変化させよう」とすることでついに「状態がシフト」しますが、次の安定状態に収束するまでにもまた、波の行きつ戻りつを繰り返すためです。

波の動揺は急激にシフトさせようとするほど顕著になり、ゆっくり変化させるとほとんど目立たなくなります。しかしどれほど目立たないといっても完全に無くなることはありませんし、安定した状態も実は直線ではなく非常に時間的変化が少ない波に過ぎません。

要するに、本来「現象としては図ー2のようになっている」ものを観察者が「図-1のようにその過程を省き簡略化して認識している」ということです。

大抵は「変化したことさえ把握できれば良い」のでそれで構わないのですが、「本当は図-2のようになっている」ことを知らないと、物理的に正しいデータを得ているにも関わらず、予想どおりに動いていないためあたかも間違いであるかのように誤解してしまう ことがあります。

温度と歪みと応力

温度が上昇すると物質は膨張します。そのため歪みも大きくなります。

元の長さLの線膨張係数α(10-6/℃)の物体が温度?t上昇すると伸び量?Ltは

?Lt=L・α・?t

であり歪みεtは

εt=?Lt/L

となります。

しかし部材が自由に伸び縮みする限りなんら外力は掛からないので応力σt=0です。

例えば夏冬で50℃の温度差が合ったとすると鋼材の線膨張係数は12×10^-6/℃ですから20mのレールでは最大12mm変化することになり、歪みとしては600×10^-6です。

もしレールの端部を固定して伸び縮みできないようにしてやると、温度変化による変位に対する拘束力によってレール内には応力が発生します。これが温度応力です。

鋼材のヤング係数(縦弾性係数)E=200kN/mm^2とすると温度応力σtは

σt=E・ε=200 kN/mm^2・600×10^-6=120N/mm^2(120MPa)

となります。

計測の命題-誤差と遅れによる発振

各ステップの誤差

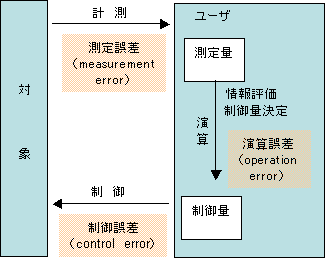

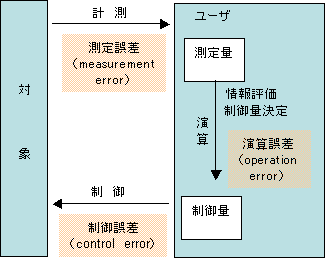

計測管理は、実際には「対象」と「ユーザ」の間で1)計測、2)演算、3)制御の無限ループになります。それを図に表すと次のようになります。

ところが、対象を制御しようとすると

- 計測結果を検出する際 ⇒ 計測誤差

- 制御量を演算する際 ⇒ 演算誤差

- 制御する際 ⇒ 制御誤差

というように、それぞれのステップにおいて「誤差」が発生します。

制御の遅れ

さらにそれぞれのステップは瞬時に行うことは物理的に不可能で、必ず時間的な「遅れ(タイムラグ)」も発生します。

すなわち

1)計測に要する時間による遅れ

2)演算結果を得るまでの時間による遅れ

3)制御を命じて実際に制御するまでの遅れ

が生じます。

結局、もし仮に「誤差を完璧に無くせた」としても、「現在の状況」ではなく「過去の状況」に基づいて制御を行い制御自身にも時間を要するため、

「現在との時間的ずれ」による誤差(エラー)が常に発生します。

発振について

これらの誤差と遅れが原因となって、「細かく正確に制御しよう」とすればするほど、かえって「発振」といった「制御不良」が起きることがしばしばあります。

ファジイ(あいまい)制御などが登場してきた背景には、この発振の抑制がありますが、要するに「厳密に制御しよう」とすればするほどかえって発振がひどくなるため、「自動車のハンドルの遊び」のようにある程度緩やかな部分も必要です。

目標値に近いときは緩やかに、目標値から遠いときは急速に制御する必要があるということです。

計測業とレストラン

「計測業の仕事は何か」といえば、「お客様に計測情報を提供すること」ですが、それはあたかも「レストランで行われている仕事」によく似ています。

レストランで行われている仕事は基本的に、

- 「どのような料理」を提供するかを定め、「必要な素材」を決める

- 「素材」を吟味して選び、集める

- 素材の泥を洗い落としたり皮を剥いたり「使えない部分を取り除く」

- 料理したり食べやすいように「大きさを切り揃え」、軽く茹でたり「下ごしらえ」をする

- 炒めたり揚げたりして「調理」し「必要な調味料を添加」して味を調える

- そのようにして調理された様々な素材を「盛り合わせ」る

- また、それらを「コース」や「膳」にしつらえる

- さらに「料理だけ」あってもレストランとは言えず、清潔で雰囲気の良い店作りをし「お客様に席に座って」いただき、「良いタイミングで提供」する

といったものになるはずです。

これを計測業にあてはめてみると、

1) 「計測目的」やそのための「計測項目」「必要な計器・機材」を「定めて選定」する

2) 計器を設置し計測システムを構築して測定し、生データを得る

「素材としての生データ」には場内の停電や不用意な接触など「計測目的に照らして明らかに無意味なノイズ」が混入しているため「データクリーニング」する。

3) 生データを物理量に換算し単位や有効桁数を揃える。(測量結果などの実測結果がある場合キャリブレーション(補正)を行うこともある)

4) 測定データからさらに判断しやすい形に演算し、図表化したり三次元か時系列で重ね合わせるなど、「情報が分りやすく、目的の達成度を判断しやすい形式」に加工する

5) 「計測データ」にさらに「管理値データ」や「施工状況データ」、「気象データ」など「状況判断に必要な要素」を全て盛り込むことではじめて「計測情報」となる

6) それらを「総合的な情報管理システム」や「必要情報を全て盛り込んだ報告書」などの形式で提供する。さらに計測結果に基づいた「変形解析」などを行うことで「現状把握」と「将来予測」が可能になる

7) 現場は刻々変化しており「必要な(許容可能な)タイミング」で計測情報が提供されなければ無意味で、密接に「お客様との信頼ある人間関係」を築き、クレーム処理や改善案の提示なども随時行っていく

といったものになります。

(ノイズ要因を取り除きながら、「いまデータの泥を落としている」と思い浮かべると少し楽しい気がします。)

なぜ応力(ひずみ)計測や変位計測が必要か

【弾性変形と塑性変形】?破壊に至るメカニズム

なぜ「構造物の材料」の「応力(ひずみ)」や「変位」を計測管理する必要があるのでしょうか?

それは、材料は外力に対して変形しますが限度を越えると塑性変形というのを起こして「破壊に至る」からです。

材料は、弾性と塑性という性質を持ちます。

弾性(だんせいelasticity)とは、「力を加えると変形するが、力を取り除くと元の寸法に戻る」性質をいう。

塑性(そせいplasticity)とは、「力を加えて変形させたとき、変形したままの状態になる」性質のことで、力を取り除いても「残留ひずみ」が残る

例えば、「バネ」を適度な力で引き伸ばしたり縮めても手を離すと元の長さに戻ります。しかし「限度」を越えて力をかけるともはや元の長さには戻りません。

例えば、「バネ」を適度な力で引き伸ばしたり縮めても手を離すと元の長さに戻ります。しかし「限度」を越えて力をかけるともはや元の長さには戻りません。

この「限度」を 「弾性限度」といい、これより小さい領域を「弾性域(その変形を弾性変形)」大きい領域を「塑性域(塑性変形)」

といいます。

しかし弾性・塑性が重要なのは、単に「除荷(力を取り除く)しても変形が残るかどうか」ということではありません。

部材に外力が働くと材料内には「変形させまいと働く、外力に対する抵抗力」すなわち「応力」が発生しますが、

・「弾性域」では、「変形(変位)に比例して応力が大きくなる」のに対し

・「塑性域」では「変位が増大しても応力がそれほど大きくならない」

ことにあるのです。

外力による変形と破壊

「それの何が問題なの?」と思う方がいるかもしれません。

どういうことかといえば、

「弾性限度を越えない場合」は

1)材料に外力を加えられると変形する

2)変形量に比例して応力が増大する

3)やがて外力と応力が「釣合う」変形量に達すると「変形が止まる」

というメカニズムで「材料の破壊が防止」されます。

これは作用・反作用としてよく知られている現象です。

しかし「もし作用より反作用が小さかったら」どうなるでしょう?

まさに「ヌカに釘」状態で変位だけが増大してしまいます。

「弾性限度を越える」と

1)変形が増大しても、もはや応力がそれほど大きく増加しない

2)応力が外力に追いつかなくなり、外力が変わらなくても材料の変形だけが増大し続ける

3)その結果、「破壊に至る」ということです。

ただし「塑性域になると、ただちに応力が大きくならない」わけではなく、「変位に比例するほど大きくならない」もののじわじわとは増大しますので、「少々塑性域に入っても、変形による応力が外力に追いつく範囲であれば破壊を防げる」といえます。

もし「外力が変形による応力より大きい」とそのままでは破壊を食い止めることはできません。

しかし、弾性のない液体や気体でさえ「器に密封して拘束」してやれば「弾性体として機能する」ように、塑性領域に至った素材でも「補強や改良で拘束」してやることで「応力を増加させる」ことができるのです。

応力(ひずみ)管理

以上のメカニズムを踏まえて、「対象物の破壊を避ける」ためには

1) 「変形量や応力を監視」する

2) 「外力によって対象物に生じる応力」が「弾性限度を越えない」(少なくとも「変形が止まり収束する)ように「管理」する

3) もし越えれば「拘束条件を厳しくする」といった「対策」をする

ことが求められるわけです。

それが「応力(ひずみ)管理」です。